在现代半导体制造过程中,化学机械抛光(CMP)工艺扮演着至关重要的角色。这一工艺通过化学反应与机械研磨的协同作用,实现晶圆表面的精确平坦化处理。在CMP工艺中,抛光液和抛光垫作为两大核心耗材,直接决定了抛光质量、效率及最终器件性能。它们不仅需要具备优异的物理化学性能,还需在微观尺度上实现对材料的精准去除与表面形貌控制。

一、抛光液:精密调控的化学体系

抛光液主要由 abrasive particles(磨料颗粒)、chemicals(化学试剂)、solvents(溶剂)及多种 additives(添加剂)组成。其中,磨料颗粒的尺寸、形状及浓度直接影响抛光速率与表面质量。化学试剂负责调控抛光过程中的化学反应,包括氧化、钝化及溶解等步骤。溶剂则作为载体,维持体系的流动性与稳定性。

磨料颗粒的粒径分布对抛光效果至关重要。微米级颗粒负责粗抛阶段的快速材料去除,而纳米级颗粒则用于精细抛光,以获得超平整的表面。化学试剂的选择需兼顾抛光活性与环境友好性,常用氧化剂包括过氧化氢、臭氧等。

抛光液的流变特性直接影响其在抛光过程中的分布与输送。触变性与剪切稀化行为的优化,有助于实现均匀的抛光效果,避免局部过抛或欠抛现象。

二、抛光垫:精密结构的功能载体

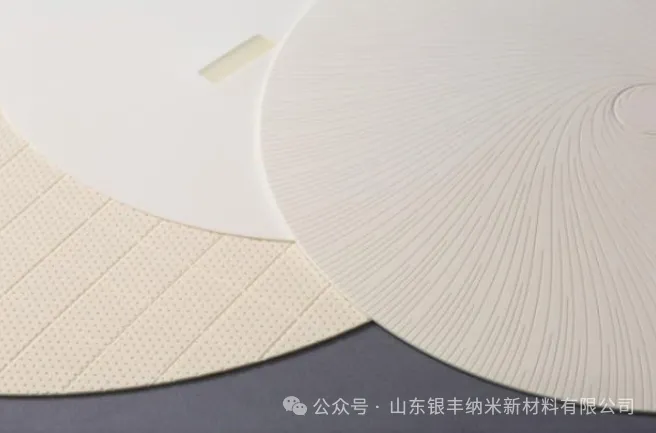

抛光垫通常由聚氨酯(PU)或聚亚胺酯(PI)等高分子材料制成,具有多孔结构设计。其微观结构可分为表层、中间层及底层,各层承担不同的功能。表层负责直接接触晶圆,提供必要的摩擦力与材料去除能力;中间层起到缓冲与能量传递的作用;底层则用于固定与支撑整个垫体。

抛光垫的材料特性对其使用性能有决定性影响。高弹性模量保证了在压力作用下的良好回弹性;优异的耐磨性能延长了使用寿命;良好的化学稳定性则确保了在强酸强碱条件下的可靠工作。

多孔结构设计赋予了抛光垫独特的功能性。开放孔隙率的合理设计不仅提高了材料传递效率,还促进了废料排出与新液补充;分级孔结构则实现了对不同粒径磨料的有效承载与释放。

三、CMP工艺:精准控制的艺术

在CMP工艺流程中,抛光液与抛光垫的协同作用至关重要。预清洗阶段需确保晶圆表面充分湿润,以便后续抛光液均匀铺展。抛光阶段则需要精确控制压力、转速及抛光时间等工艺参数。后清洗阶段则负责彻底清除残留物,确保表面洁净。

抛光缺陷的产生机理复杂多样。划痕、凹坑、边缘丢失等缺陷往往与抛光液浓度波动、垫体磨损不均等因素密切相关。通过优化抛光液配方、改进垫体结构设计及引入在线监测技术,可有效降低缺陷率。

针对不同材料体系(如铜、钴、钽等),需开发专用的抛光液配方与垫体结构。新型环保型抛光液的研发正在成为行业热点,以满足日益严格的环保要求。

在集成电路制造迈向3纳米及更先进制程的今天,CMP工艺的重要性愈发凸显。作为CMP工艺的核心耗材,高性能抛光液与智能型抛光垫的研发创新,将为实现更高精度、更高质量的芯片制造提供坚实保障。未来,随着人工智能技术的应用,智能化CMP解决方案将推动该领域进入新的发展阶段。